针对三偏心蝶阀产业化开发过程中,调节精度、高温高压特殊工况下的高适应性、泄漏等级等技术参数,开展下述3项研究工作,实现现有产品的优化升级,满足目标产品的技术、经济要求。 1、建立三偏心蝶阀结构参数的数学模型,并根据性能参数,优选结构参数,辅助结构设计和零件设计: 研究三偏心蝶阀密封原理及密封面布置,建立三个偏心参数与密封面密封参数的数学模型,并对各参数进行优化分析,在开关性能,泄漏等级,流通能力等性能参数上进行优化设计,对优选参数进行相关实验验证,得出理论和实际相结合的优选参数,进行系列化设计。 2、对优选参数的设计进行各项优化设计和轻量化设计,验证设计可靠性和使用寿命情况,结合工程样机测试结果,修正理论参数和具体设计: 对参数化产品进行计算机流体力学分析,优化产品流通能力,同时对各零件的力学性能进行分析,优化受力零件的结构,提高产品的可靠性。(科技成果评价)得到优选参数和合适结构后,展开工程样机试制,对理论数据进行论证,完善样机设计缺陷,进一步对系列化设计进行改进。 3、整理系列化产品参数化数学模型,并编制相关计算软件,共同完成产业化所需技术资料,编写各类技术、生产、选型的技术资料。 针对样机密封面硬化和材质搭配进行充分试验与验证,综合用户常规需求,编制常用工况材质搭配与密封面硬化方式资料,同时,完成全系列产品加工图纸与加工工艺文件,为产业化具体实施提供基础,同时编写产品开度-流量-扭矩参数表、关键零件在不同介质中的温压曲线图等产品性能参数,供产品选型使用。

项目希望重点要解决的关键技术问题1、货箱传送的精确定位问题研究:货箱传送位置是否准确,会很大程度上影响后续吊爪能否精准抓取工字轮。辊子由伺服电机配合链条驱动,伺服控制、辊子与货箱之间打滑等都会对货箱的传输精度起到影响。从理论上来讲,货箱的定位精度应当达到2mm以内。另一方面,货箱的侧向定位依靠移载台两边的导向条实现。导向条之间的距离过小,货箱无法顺利进入辊子上方,导向条之间的距离过大,又会导致侧向定位偏差过大。在实际调试过程中,这也是需要解决的一个关键问题。2、机械吊爪的精确定位问题研究:货箱中有若干工字轮(暂定9个),处在不同的位置。若货箱从AGV小车进入移载台的定位良好,那么吊爪能否精准地抓住工字轮还需要看吊爪的三轴运行精度。而三轴当中,竖直方向上的Z轴和货箱传送方向的Y轴都是由精密丝杠传动,定位难度不大。(科技成果评价)由于在实际运用中,一个吊爪需要管控多台移载台上的工字轮,所以其横向移动的距离即X轴比较长,可达十几米,此时在X轴上就无法采用丝杠传动,而改用齿轮齿条。如何将齿轮齿条的传动精度控制在2mm以内是确保吊爪能够抓住工字轮的关键。3、工字轮自动机的控制系统研究:当自动收线机将一个满盘输送至工位上后,吊爪收到指令前来搬运。在搬运此工字轮的过程中,吊爪不再响应其它满盘位上发出的呼叫信号。搬运系统在抓取满盘之后,要自行判断其是第几个工字轮,从而调用特定运动程序将工字轮运送至货箱之中。如何做到吊爪和各台收线机之间的信息传输是一个需要解决的问题。对于不同的移载台以及不同的工字轮工位,吊爪应当能够区分不出差错,但是,控制系统应当也具备保护措施,即当程序中对移载台或者工字轮工位判断出线差错时,系统应当能够自我发现这个错误并且作出修正。因为整个搬运过程都必须按照既定顺序进行,任何一个环节出现差错都会导致十分严重的后果。在上述研究的基础上,研制出拉丝收线智能化生产系统,实现自动收线、自动物流设备、搬运设备匹配,建立“准无人车间”,实现管理信息化,生产无人化的目标,适应工厂智能化无人值守的发展趋势,降低企业的生产成本。

本需求涉及一种新型变压器智能有载自动调压节能开关及调压方法,属于智能变压器技术领域。目前用电领域电压昼夜压差变化很大,夜里电压偏高,白天有时电压偏低,所以电流增大减小都对用户的设备寿命有一定的影响,但是不停电变压器是无法带电调压,所以除了极少特殊用户外,所有用户夜间电压高的情况下设备电流都有所增大,不但浪费电能还造成电器设备发热绝缘老化降低电气设备使用寿命,还可能造成火灾隐患。目前现有的老式变压器有载调压开关所采用是引出线式,体力庞大占地面积大成本极高,还需人工操作,还只有特殊用户才能使用。(科技成果评价)所以我们需一种安全可靠、安装方面、价格低廉的智能型用微电脑控制变压器有载调压开关进入实际应用领域,智能型变压器有载调压开关能保持用户电压稳定,安装快捷、安全可靠、成本低廉能在不停电的状态下调节电压,保证电压质量,解决众多用户的用电需求,如能在干式变压器上大面积使用,不但可使电压平稳,提高用电质量,延长电器设备使用寿命,减少用电火灾,而大大的节约了电能。广泛应用后将会产生极大的经济效益和社会效益。

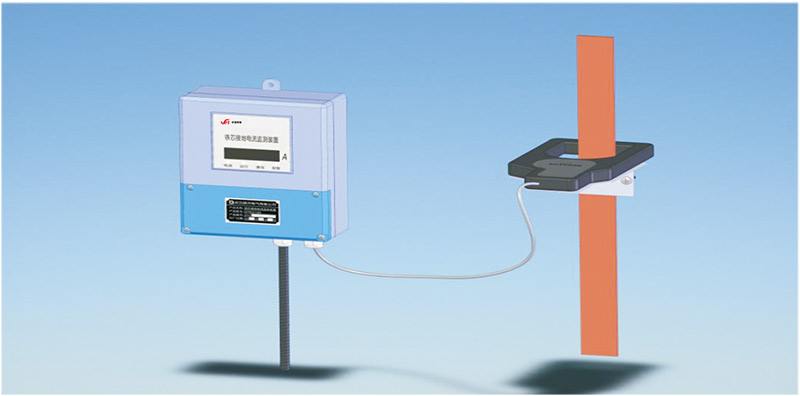

需要联合高校科研院所开展油浸式变压器铁芯在线监测技术研发。希望通过技术攻关达到:(1)铁芯接地电流监测装置实时查看主变的接地电流运行数据、现场查看接地电流值功能,不再需要使用额外仪表检测,远端用户可以通过手机、电脑等设备查看运行数据;(2)具有强大数据存储能力,能查看任意时间段内的运行变化曲线了解设备的运行状态;(3)当出现电流越限(>100mA) 的状况时,装置系统软件可以产生报警提示信息。

在机床拉削工作中,对拉刀的磨损情况进行监控,并能及时准确地报告拉刀的磨损程度,可以及时地更换拉刀,避免拉坏工件。主要内容:研究分析飞机涡轮盘榫槽材质与加工的特殊性,开发拉刀磨损在线检测技术检测。飞机发动机涡轮盘在发动机内工作环境非常恶劣,不仅要承受高温、高压、高速,还要具有超强的抗氧化性及抗腐蚀性能力,所以其材质一般为 GH4169、GH33、GH35、GH56、GH135、FGH97 等镍基粉末冶金材料。此种材质的工件加工时加工硬化严重、切削加工性非常差、材料加工难度大等,导致拉刀磨损严重,需要及时更换,以免损坏工件。(科技成果评价)因此,需要在拉削工作中,对拉刀的磨损情况进行实时监控,反馈磨损程度,及时解决磨损问题。拟达到的目标:目前判断拉刀磨损情况,主要有拉削中的“振刀”情况,用手指触摸感觉;根据拉刀的粘铁屑情况;工件拉削后的表面粗糙度和挤压现象。拟通过该项技术的开发,实监测包括刀具状态:速度、温度、磨损量;机床运行状态数据:温度、振动、PLC、I/O;机床操作状态数据:开关机、运行模式;加工程序数据:程序名称、刀具、加工时间,从而实现实时在线监控,及时反馈,及时更换刀具。

技术难题:目前针对BAT数据、文本数据等已有很好的大数据清洗、查询和大数据可视化,但是针对空间数据库格式的大数据计算、处理、查询、以及大数据可视化尚有很多待完善地方,相关的空间大数据的模型算法。主要内容:针对空间数据的,相关大数据实现。技术指标:拟达到在百亿级的空间数据计算后进行毫秒级的大数据可视化;